在以前,传统的机械钻孔、电火花打孔过程复杂、速度慢、钻出来的孔大小不一、毛刺多;并且在钻孔的时候容易出现钻头断裂打孔不跑钻等现象,很是麻烦。

因为很多钢管材料是圆管型的,圆的就会成弧面打孔,这样的角度打孔是有难度的,因为弧面打孔钻头不好定位,也就是钻头在高速运转时位置定不了,钻头在高速运转时,钻头的直径又小,在工作时角度一不好,钻头就会断掉,达不到理想的加工要求。正因为如此,很多厂商就开始寻找新的加工工艺;虽然说老的方法不是不可以用,还是可以用,但是生产慢,慢得不能出量,出不了量就得加设备,一加设备就要加人,如果没有足够的资金现在的企业很难抗得起;因此要用新的设备,新工艺。

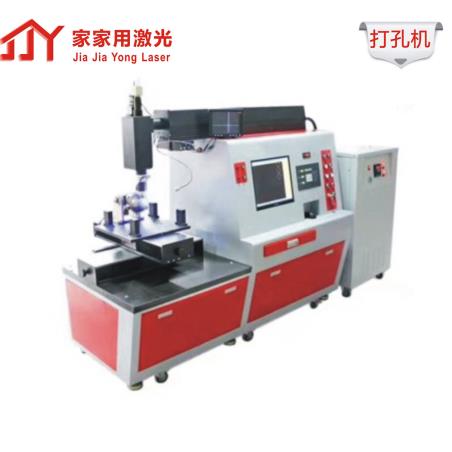

而激光打孔机属于无接触式加工方式,具有10的5次方~10的15次方W/cm2的激光功率密度,。如此高的功率密度几乎可对任何材料进行激光打孔,打孔速度快,与电火花打孔及机械钻孔相比,效率提高10-1000倍;打出来的孔孔径统一、光洁度好并且无毛刺等特点,正好解决了传统机械打孔工艺打孔速度慢、钻出来的孔大小不一、毛刺多、钻头断裂、不跑钻的缺点。

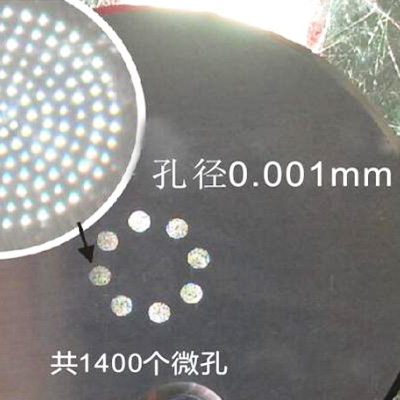

激光打孔过程是利用高功率密度激光束照射被加工材料,使材料很快被加工至汽化温度,蒸发形成空洞,效率高,打孔质量好,圆度高,特别适合于加工微细深孔。超精微激光打孔机可以实现小孔(1-3mm)、次小孔(0.40-1.00mm)、超小孔(0.1-0.40mm)、微孔(10-100μm)、次微孔(1-10μmm)、超微孔(<1μm)等一系列精细孔加工,工业应用的加工范围一般为0.03-0.80mm。

综上所述,相对于传统的打孔方法而言,激光打孔具有加工质量好、小孔孔壁规整、无毛刺、打孔速度快,大约千分之一秒的时间就可以打出一个孔等优势,这无论是对于金属类材质还是塑料、玻璃、木材等非金属材料打孔加工都有着非常重要的作用。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 大众彩票 深圳市龙岗区布吉三联珠宝大楼A栋四楼

大众彩票 深圳市龙岗区布吉三联珠宝大楼A栋四楼