在现代工业中,液体过滤器广泛应用于石油、化工、制药、食品等多个领域,用于去除液体中的杂质、颗粒和污染物,确保产品的质量和生产过程的稳定性。过滤器的核心组件之一就是微孔筛网,其孔径的精准度和均匀性直接决定了过滤效果。随着工业对过滤器性能要求的不断提高,传统的打孔工艺已经难以满足需求。激光打孔技术,凭借其优越的加工精度、灵活性和高效性,成为了制作微孔筛网的首选方法。

激光打孔技术在液体过滤器中的应用

激光打孔利用高能激光束,通过高温熔化或气化材料表面,精确地形成微小孔洞。这一加工过程由数控系统(CNC)控制,不仅保证了每个孔的尺寸一致性,还可以自由调整孔的形状和分布,灵活适应不同应用场景下的需求。特别是在液体过滤器的生产中,激光打孔为过滤器的筛网设计提供了更高的精度和更好的质量控制。

激光打孔在液体过滤器微孔加工中的优势

1. 高精度和高一致性

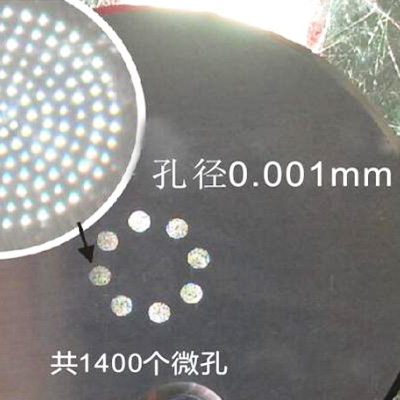

激光打孔技术能够实现微米级的孔径精度,是传统机械打孔方法无法比拟的。对于液体过滤器来说,孔径的精确控制至关重要,因为孔径的大小直接影响到过滤效果。激光打孔能够确保每个微孔的尺寸一致,避免了孔径偏差可能带来的过滤效果不均匀的问题。精确的孔径设计使得液体可以均匀、顺畅地通过过滤器,从而提高过滤效率。

2. 孔壁光滑,减少堵塞

激光打孔能够在不接触材料的情况下进行精密加工,因此打出的孔洞边缘非常光滑。相比传统机械打孔可能留下的毛刺和不规则孔壁,激光加工能确保孔洞的边缘光洁无杂质,从而减少了液体流通中的阻力。光滑的孔壁不仅减少了孔的堵塞,还能提高过滤器的使用寿命和稳定性。

3. 无物理接触,避免材料应力

激光打孔是一种非接触式加工技术,不会产生任何机械应力,因此在加工过程中不会对材料造成变形。这对于高强度、硬度较高的过滤材料尤为重要。相比传统的机械打孔,激光加工能够最大限度地保护材料的完整性,确保过滤器的稳定性和耐用性。

4. 灵活的孔径和孔形设计

激光打孔技术不仅可以精确控制孔径的大小,还能灵活设计孔的形状和排列方式。这意味着在制作工业液体过滤器时,激光打孔可以根据不同的过滤需求,精确调整孔的排列和分布。例如,对于不同粘度的液体过滤,可以设计不同孔径和孔形的筛网,以提高过滤效率。激光打孔可以轻松完成复杂的孔形设计,而传统机械加工往往难以实现这一点。

5. 加工速度快,适合大规模生产

激光打孔具有较高的加工速度,能够在短时间内完成大量微孔的加工。这一优势使得激光打孔在批量生产中尤为突出。对于大规模生产的液体过滤器来说,激光打孔不仅能够提高生产效率,还能够保证产品的一致性,减少人工操作的差错,降低生产成本。

6. 减少废料,节约材料

激光打孔的过程是精确控制的,孔的位置和形状都经过精密计算,因此几乎不会产生多余的废料或损耗。相比传统的机械打孔方法,激光加工大大减少了材料浪费,提高了材料利用率。这对于高成本的过滤材料(如不锈钢、合金等)尤其重要,能够有效降低生产成本。

7. 环保且安全

激光打孔技术不涉及切削液或润滑剂的使用,因此在加工过程中不会产生化学污染物或废液。此外,激光加工过程中产生的热影响区非常小,减少了对材料的热影响和形变。相比传统打孔工艺中使用的机械工具和化学试剂,激光加工更加环保且对操作人员的安全性也更有保障。

激光打孔技术为工业液体过滤器的微孔加工带来了革命性的变化。凭借其高精度、灵活性、环保性和高效性,激光打孔不仅能够提升过滤器的性能,还能降低生产成本,提升生产效率,是未来过滤器生产的主流技术。

大众彩票18682295530 / 0755-84269079

大众彩票18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区布吉三联珠宝大楼A栋四楼

深圳市龙岗区布吉三联珠宝大楼A栋四楼