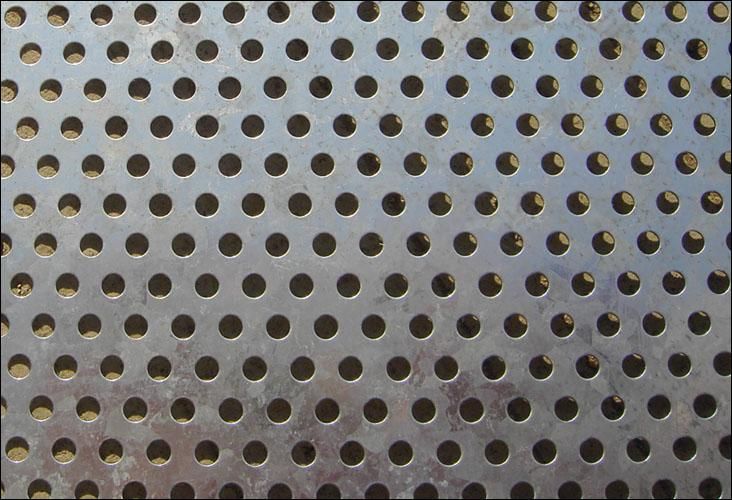

多孔板广泛应用于建筑、工业制造、过滤系统、声学工程、医疗设备等领域,凭借其优异的通透性、重量轻、强度高等特性,在各种应用场景中发挥着至关重要的作用。多孔板的质量直接取决于孔洞的精度、分布的均匀性及孔径的控制。传统的机械打孔方法已经难以满足现代工业对高精度和高效率的需求,激光打孔技术的出现,彻底革新了多孔板的制作方式。本文将介绍多孔板的制作工艺,重点探讨激光打孔技术在这一过程中的应用及其优势。

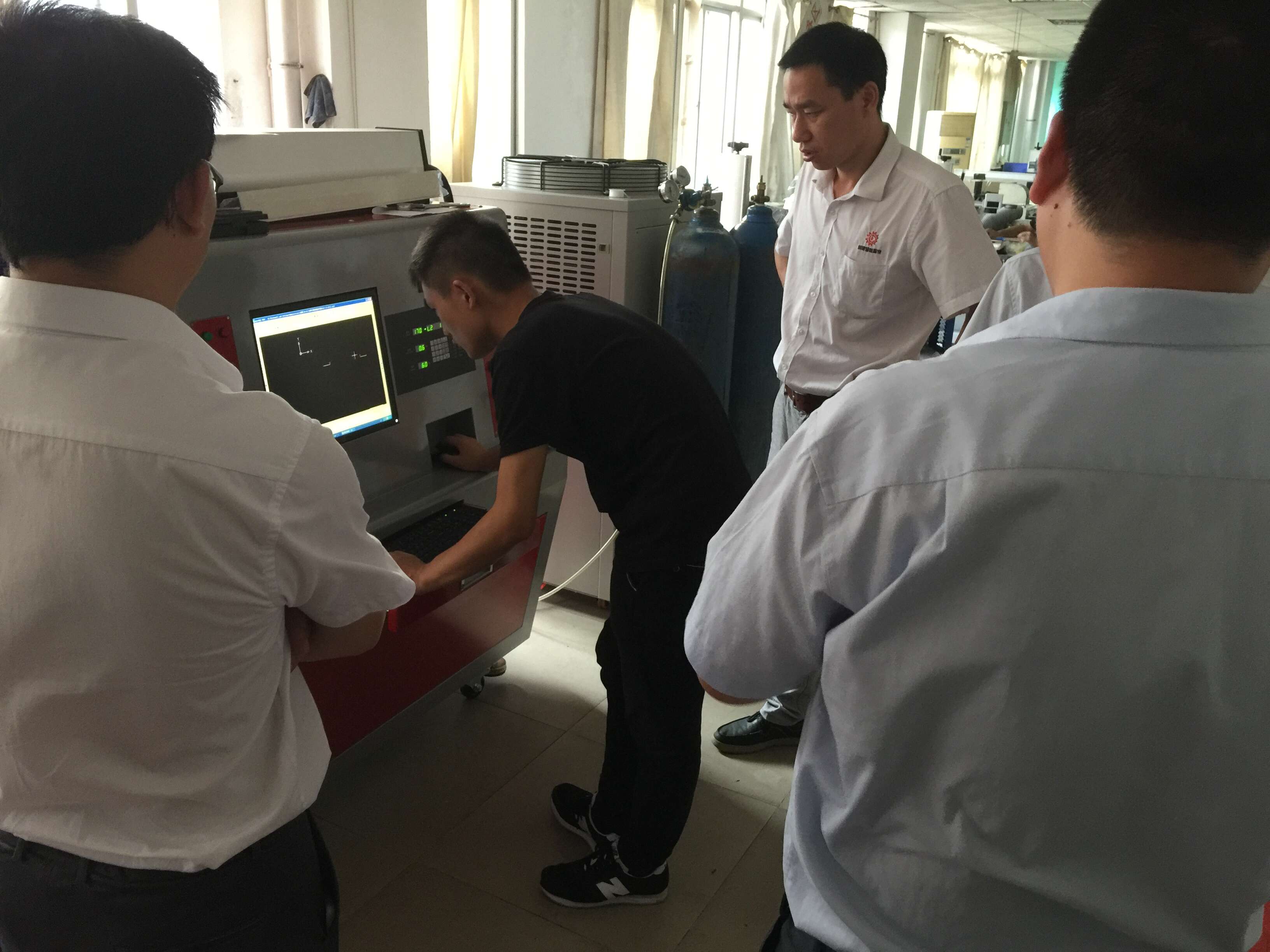

激光打孔是一种利用高能量激光束对材料进行局部加热和熔化,从而形成孔洞的精密加工技术。通过计算机数控系统,激光打孔设备可以精确控制激光束的移动路径、功率和焦距,从而实现高精度的孔洞加工。与传统机械打孔不同,激光打孔是非接触加工,不会对材料施加机械应力,因此特别适合加工对精度要求高、材料表面敏感的多孔板。

激光打孔技术的优势

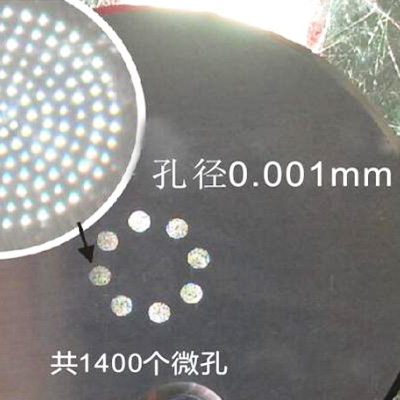

1. 高精度控制:激光打孔能够实现微米级别的精度控制,确保多孔板每个孔洞的尺寸和形状符合设计要求。这对于需要精确过滤、透气或声学控制的多孔板尤为重要。

2. 均匀的孔洞分布:激光打孔技术可以精确控制孔洞的分布,确保整个板面上的孔洞均匀排列。这种一致性有助于提高多孔板在气流、液体流动和声波传导等方面的性能。

3. 适应多种材料:激光打孔技术能够适应不同的材料类型和厚度,涵盖从金属到塑料、陶瓷等各种材料。无论材料硬度或韧性如何,激光打孔都能提供高质量的加工效果,且不受材料特性限制。

4. 非接触加工,避免材料损伤:激光打孔属于非接触加工方式,不会对材料施加任何机械应力,避免了因机械打孔可能引起的材料变形或表面损伤。这对于薄板或高精度需求的多孔板尤为关键。

5. 孔洞形状和尺寸的灵活性:激光打孔技术能够根据设计需求,在多孔板上打出不同形状和尺寸的孔洞,包括圆形、椭圆形、矩形等。这为多孔板在各种应用场景中的设计提供了极大的灵活性和创意空间。

6. 高速加工和高效生产:激光打孔设备的加工速度非常快,特别适合大批量生产。这种高效的加工能力大大缩短了生产周期,同时降低了制造成本,提高了产品的市场竞争力。

7. 环保加工方式:激光打孔技术在加工过程中不产生任何切削液、废料或污染物,整个过程清洁环保,符合现代工业对环保生产的要求。特别是在食品、医药等行业中,激光打孔的环保特性尤为重要。

8. 自动化与智能控制:现代激光打孔设备通常配备先进的数控系统,能够实现自动化和智能化操作。这不仅提高了生产效率,还减少了人为操作可能导致的误差,确保产品质量的稳定性和一致性。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区布吉三联珠宝大楼A栋四楼

深圳市龙岗区布吉三联珠宝大楼A栋四楼