薄筛网微米孔加工是现代工业中的关键技术之一,广泛应用于航空航天、电子制造、医疗设备等对精度要求极高的领域。随着技术的进步,传统机械打孔已难以满足微米级孔径的加工需求,而激光打孔技术因其高精度和灵活性,逐渐成为微米孔加工的首选方案。本文将重点探讨薄筛网微米孔加工中激光技术的应用及其优点。

激光打孔在微米孔加工中的应用

激光打孔是利用高能量的激光束作用于材料表面,瞬间熔化或汽化材料,形成微小孔径的一种加工技术。这种技术特别适用于薄筛网的微米级孔加工,因为它能够实现非接触、精确可控的打孔过程,满足高精度和高密度的要求。

在微米孔加工中,激光打孔通过聚焦光束将能量集中在极小的区域内,熔化或汽化材料,从而形成规则的微米孔。通过控制激光功率、脉冲频率、扫描路径等参数,可以实现对孔径、孔间距及孔形状的精确控制。这一切使得激光打孔技术能够满足现代工业对于微米级加工的需求。

激光打孔的五大优点

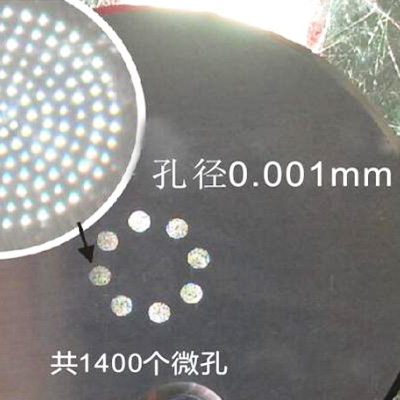

1. 极高的加工精度

激光打孔的最大优势之一是其极高的加工精度。激光束的直径可以聚焦到微米级别,能够加工出非常精细的小孔。这种精度远远超过了传统机械打孔方法,特别是在薄筛网的微米孔加工中,激光打孔能够保证每个孔的尺寸和位置都高度一致,从而提高筛网的整体性能。

2. 非接触加工,避免材料损伤

传统机械打孔由于需要物理接触,容易在加工过程中对筛网造成变形或损伤。相比之下,激光打孔属于非接触加工,激光束仅通过能量作用于材料,不会对材料施加任何机械压力。这使得激光打孔能够在不破坏材料结构的情况下实现高精度打孔,特别适用于那些易变形或极薄的筛网材料。

3. 孔径可控性强

激光打孔的一个显著优点是孔径的可控性。通过调节激光的功率、焦距和扫描速度等参数,可以精确控制微米孔的大小和形状。这种高度的可控性使得激光打孔技术能够满足不同规格和用途的微米孔加工需求,无论是需要规则的圆孔还是复杂形状的孔,都可以通过激光精确实现。

4. 高效生产能力

激光打孔技术不仅具有精度高的特点,还具有极高的生产效率。激光设备能够以极高的速度在大面积筛网上打孔,特别适合批量化生产。激光打孔过程全自动化控制,无需人工干预,大大减少了生产中的人为错误和时间成本,提高了生产效率,满足工业大规模生产的需求。

5. 适用多种材料

激光打孔技术不仅适用于金属薄筛网,还可以应用于多种材料,包括塑料、陶瓷、聚合物等。激光设备通过调整参数,能够针对不同材料的特性进行微米孔加工,确保在不同材料上实现一致的高精度加工效果。这一多功能性使得激光打孔在各行业中得到了广泛的应用。

激光打孔技术为薄筛网微米孔加工带来了革命性的变化,其精度高、效率快、可控性强的特点,使其在多个行业的应用中占据了不可替代的地位。

18682295530 / 0755-84269079

18682295530 / 0755-84269079 lhk26@163.com

lhk26@163.com 深圳市龙岗区布吉三联珠宝大楼A栋四楼

深圳市龙岗区布吉三联珠宝大楼A栋四楼